|

目錄 直流電機(jī)雙閉環(huán)PID調(diào)速系統(tǒng)仿真 1 轉(zhuǎn)速、電流雙閉環(huán)直流調(diào)速系統(tǒng)的組成及工作原理 2 雙閉環(huán)調(diào)速系統(tǒng)的動態(tài)數(shù)學(xué)模型 3 調(diào)節(jié)器的設(shè)計 3.1 電流調(diào)節(jié)器的設(shè)計 3.2 轉(zhuǎn)速調(diào)節(jié)器的設(shè)計 4 搭建模型 5 參數(shù)計算 5.1 參數(shù)的直接計算 5仿真具體參數(shù) 6 仿真結(jié)果 7 結(jié)束語 8 參考文獻(xiàn)

摘要 在工程的應(yīng)用中,直流電動機(jī)的占有很大的比例,同時對于直流系統(tǒng)的調(diào)速要求日益增長。在直流調(diào)速系統(tǒng)中比較成熟并且比較廣泛的是雙閉環(huán)調(diào)速系統(tǒng),本文對于直流雙閉環(huán)的PID調(diào)速系統(tǒng)作簡要的設(shè)計,同時利用Matlab/Simulink仿真軟件進(jìn)行仿真處理。

在現(xiàn)代化的工業(yè)生產(chǎn)過程中,許多生產(chǎn)機(jī)械要求在一定的范圍內(nèi)進(jìn)行速度的平滑調(diào)節(jié),并且要求有良好的穩(wěn)態(tài)、動態(tài)性能。而直流調(diào)速系統(tǒng)調(diào)速范圍廣、靜差率小、穩(wěn)定性好,過載能力大,能承受頻繁的沖擊負(fù)載,可實現(xiàn)頻率的無級快速起制動和反轉(zhuǎn)等良好的動態(tài)性能,能滿足生產(chǎn)過程自動化系統(tǒng)中各種不同的特殊運(yùn)行要求。在高性能的拖動技術(shù)領(lǐng)域中,相當(dāng)長時期內(nèi)幾乎都采用直流電力拖動系統(tǒng)。 開環(huán)直流調(diào)速由于自身的缺點(diǎn)幾乎不能滿足生產(chǎn)過程的要求,在應(yīng)用廣泛地雙閉環(huán)直流調(diào)速系統(tǒng)中,PID控制已經(jīng)得到了比較成熟的應(yīng)用。

Matlab是目前國際上流行的一種仿真工具,它具有強(qiáng)大的矩陣分析運(yùn)算和編程功能,建模仿真可視化功能Simulink是Matlab五大公用功能之一,他是實現(xiàn)動態(tài)系統(tǒng)仿真建模的一個集成環(huán)境,具有模塊化、可重載、圖形化編程、可視化及可封裝等特點(diǎn),可以大大提高系統(tǒng)仿真的效率和可靠性。Simulink提供了豐富的模型庫供系統(tǒng)仿真使用,它的仿真工具箱可用來解決某些特定類型的問題,也包括含有專門用于電力電子與電氣傳動學(xué)科仿真研究的電氣系統(tǒng)模型庫。此外,用戶可根據(jù)自己的需要開發(fā)并封裝模型以擴(kuò)充現(xiàn)有的模型庫。新模型可以由現(xiàn)有的模型組合得到,也可以通過系統(tǒng)提供的s_function函數(shù),利用Matlab語言、C語言、C++語言、Fortran語言編程實現(xiàn)。

1 轉(zhuǎn)速、電流雙閉環(huán)直流調(diào)速系統(tǒng)的組成及工作原理轉(zhuǎn)速電流雙閉環(huán)控制的直流調(diào)速系統(tǒng)是最經(jīng)典的調(diào)速系統(tǒng),其原理如圖1所示。雙閉環(huán)控制直流調(diào)速系統(tǒng)的特點(diǎn)是電動機(jī)的轉(zhuǎn)速和電流分別由2個獨(dú)立的調(diào)節(jié)器控制,且轉(zhuǎn)速調(diào)節(jié)器的輸出就是電流調(diào)節(jié)器的給定,因此電流環(huán)能過隨轉(zhuǎn)速的偏差調(diào)節(jié)電動機(jī)電樞額電流。當(dāng)轉(zhuǎn)速地獄給定轉(zhuǎn)速時,轉(zhuǎn)速調(diào)節(jié)器的積分作用使輸出增加,即電流給定上升,并通過電流環(huán)調(diào)節(jié)使電動機(jī)電流增加,從而使電動機(jī)獲得加速轉(zhuǎn)矩,電動機(jī)轉(zhuǎn)速上升。當(dāng)實際轉(zhuǎn)速高于給定轉(zhuǎn)速是,轉(zhuǎn)速調(diào)節(jié)器的輸出減小,即電流給定減小,并通過電流環(huán)調(diào)節(jié)使電動機(jī)電流下降,電動機(jī)將因為電磁轉(zhuǎn)矩減小而減速。當(dāng)轉(zhuǎn)速調(diào)節(jié)器飽和輸出達(dá)到限幅時,電流環(huán)即以最大電流限制 實現(xiàn)電動機(jī)的加速,使電動機(jī)的啟動時間最短,在可逆調(diào)速系統(tǒng)中,由于晶閘管整流器不能通過反向電流,因此不能產(chǎn)生反向制動轉(zhuǎn)矩而使電動機(jī)快速制動。

0.png (7.62 KB, 下載次數(shù): 100)

下載附件

2018-12-13 03:55 上傳

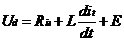

圖1轉(zhuǎn)速、電流反饋控制直流調(diào)速系統(tǒng)原理圖 ASR-轉(zhuǎn)速調(diào)節(jié)器 ACR-電流調(diào)節(jié)器 TG-測速發(fā)電機(jī) TA-電流互感器 UPE-電力電子變換器 Un*-轉(zhuǎn)速給定電壓 Un-轉(zhuǎn)速反饋電壓 Ui*-電流給定電壓 Ui-電流反饋電壓 2 雙閉環(huán)調(diào)速系統(tǒng)的動態(tài)數(shù)學(xué)模型激射電機(jī)補(bǔ)償良好,忽略電樞反應(yīng)、渦流效應(yīng)和磁滯的營銷,并設(shè)勵磁電流恒定,得到直流電機(jī)數(shù)學(xué)模型和運(yùn)動方程分別為:

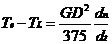

式中: 為電樞電壓;L, 為電樞電壓;L, ,R分別為電樞回路電感、電流和總電阻;E微機(jī)電機(jī)的反電動勢,且有 ,R分別為電樞回路電感、電流和總電阻;E微機(jī)電機(jī)的反電動勢,且有 ; ; , , 分別為電機(jī)的電磁轉(zhuǎn)矩和負(fù)載轉(zhuǎn)矩,且有 分別為電機(jī)的電磁轉(zhuǎn)矩和負(fù)載轉(zhuǎn)矩,且有 ; ; 微機(jī)電力拖動系統(tǒng)整個運(yùn)動部分折算到電動機(jī)軸上的轉(zhuǎn)動慣量。 微機(jī)電力拖動系統(tǒng)整個運(yùn)動部分折算到電動機(jī)軸上的轉(zhuǎn)動慣量。 整理得到電流與電壓以及電動勢與電流之間的傳遞函數(shù)分別為:

式中: 為電樞回路的電磁時間常數(shù)(s); 為電樞回路的電磁時間常數(shù)(s); 為負(fù)載電流(A); 為負(fù)載電流(A); 為電流拖動系統(tǒng)的機(jī)電時間常數(shù)(s)。考慮 為電流拖動系統(tǒng)的機(jī)電時間常數(shù)(s)。考慮 ,可得直流電動機(jī)的動態(tài)結(jié)構(gòu),如圖2所示。 ,可得直流電動機(jī)的動態(tài)結(jié)構(gòu),如圖2所示。

0.png (11.76 KB, 下載次數(shù): 94)

下載附件

2018-12-13 03:55 上傳

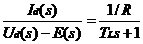

圖2 雙閉環(huán)直流調(diào)速系統(tǒng)的動態(tài)結(jié)構(gòu)圖 3 調(diào)節(jié)器的設(shè)計3.1 電流調(diào)節(jié)器的設(shè)計圖2中畫線框內(nèi)的電流環(huán)中,反電動勢與電流反饋的作用相互交叉,這給設(shè)計工作帶來麻煩。實際上,反電動勢與轉(zhuǎn)速成正比,它代表轉(zhuǎn)速對電流環(huán)的影響。一般情況下,系統(tǒng)的電磁時間常數(shù) 遠(yuǎn)小于機(jī)電時間常數(shù) 遠(yuǎn)小于機(jī)電時間常數(shù) ,因此,轉(zhuǎn)速的變化往往比電流變化慢得多,對電流環(huán)來說,反電動勢是一個變化較緩慢的擾動,在電流的瞬變過程中,可以認(rèn)為反電動勢基本不變,即 ,因此,轉(zhuǎn)速的變化往往比電流變化慢得多,對電流環(huán)來說,反電動勢是一個變化較緩慢的擾動,在電流的瞬變過程中,可以認(rèn)為反電動勢基本不變,即 。這樣,在按動態(tài)性能設(shè)計電流環(huán)時,可以暫時不考慮反電動勢變化的動態(tài)影響,也就是說,可以暫時把反電動勢的作用去掉,得到電流環(huán)的近似結(jié)構(gòu)框圖,如圖3所示。可以證明,護(hù)士反電動勢對電流環(huán)作用的近似條件是 。這樣,在按動態(tài)性能設(shè)計電流環(huán)時,可以暫時不考慮反電動勢變化的動態(tài)影響,也就是說,可以暫時把反電動勢的作用去掉,得到電流環(huán)的近似結(jié)構(gòu)框圖,如圖3所示。可以證明,護(hù)士反電動勢對電流環(huán)作用的近似條件是

式中: 為電流環(huán)開環(huán)頻率特性的截止頻率。 為電流環(huán)開環(huán)頻率特性的截止頻率。

0.png (7.5 KB, 下載次數(shù): 107)

下載附件

2018-12-13 03:56 上傳

圖3 忽略反電動勢的動態(tài)響應(yīng) 如果把給定濾波和反饋濾波2個環(huán)節(jié)都等效地移到環(huán)內(nèi),同時把給定信號給成 電流環(huán)便等效成單位負(fù)反饋系統(tǒng),如圖4所示,從這里可以看出2個濾波時間常數(shù)取值相同的方便之處。 電流環(huán)便等效成單位負(fù)反饋系統(tǒng),如圖4所示,從這里可以看出2個濾波時間常數(shù)取值相同的方便之處。

0.png (6.27 KB, 下載次數(shù): 104)

下載附件

2018-12-13 03:56 上傳

圖4 等效成單位負(fù)反饋系統(tǒng) 最后,由于 和 和 一般都比 一般都比 小得多,可以當(dāng)做小慣性群而近似地看做一個慣性環(huán)節(jié),其時間常數(shù)為 小得多,可以當(dāng)做小慣性群而近似地看做一個慣性環(huán)節(jié),其時間常數(shù)為

則電流環(huán)結(jié)構(gòu)框圖最終簡化成圖5簡化的近似條件為

0.png (5.67 KB, 下載次數(shù): 108)

下載附件

2018-12-13 03:57 上傳

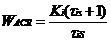

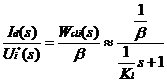

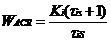

圖5 小慣性環(huán)節(jié)近似處理 從穩(wěn)態(tài)要求上看,希望電流無靜差,以得到理想的堵轉(zhuǎn)特性,在從動態(tài)要求上看,實際系統(tǒng)不允許電樞電流在突加控制作用時有太大的超調(diào),以保證電流在動態(tài)過程中不超過允許值,而對電網(wǎng)電壓波動的及時抗擾作用只是次要因素。為此,電流環(huán)應(yīng)以跟蹤性能為主,即應(yīng)選用典型I型系統(tǒng)。其傳遞函數(shù)可以寫成

式中: 為電流調(diào)節(jié)器的比例系數(shù); 為電流調(diào)節(jié)器的比例系數(shù); 為電流調(diào)節(jié)器的超前時間常數(shù)。 為電流調(diào)節(jié)器的超前時間常數(shù)。 為了讓調(diào)節(jié)器零點(diǎn)與控制對象的大時間常數(shù)極點(diǎn)對消,選擇

電流調(diào)節(jié)器的參數(shù)是 和 和 ,其中 ,其中 已選定,待定的只有比例系數(shù) 已選定,待定的只有比例系數(shù) ,可根據(jù)所需要的動態(tài)性能指標(biāo)選取。在一般情況下,希望電流超調(diào)量 ,可根據(jù)所需要的動態(tài)性能指標(biāo)選取。在一般情況下,希望電流超調(diào)量 ,查表可得, ,查表可得, , , ,則: ,則:

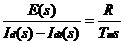

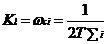

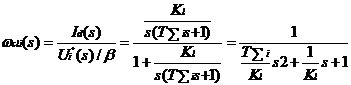

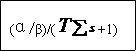

3.2 轉(zhuǎn)速調(diào)節(jié)器的設(shè)計電流環(huán)經(jīng)簡化后可視作轉(zhuǎn)速環(huán)中的一個環(huán)節(jié),為此,需求出它的閉環(huán)傳遞函數(shù) 由圖5可知 由圖5可知

忽略高次項, 可降階近似為 可降階近似為

近似條件為

式中 為轉(zhuǎn)速環(huán)開環(huán)頻率特性的截止頻率。 為轉(zhuǎn)速環(huán)開環(huán)頻率特性的截止頻率。 接入轉(zhuǎn)速環(huán)內(nèi),電流環(huán)等效環(huán)節(jié)的輸入量為 ,因此電流環(huán)在轉(zhuǎn)速環(huán)中應(yīng)等效為 ,因此電流環(huán)在轉(zhuǎn)速環(huán)中應(yīng)等效為

這樣,原來是雙慣性環(huán)節(jié)的電流環(huán)控制對象,經(jīng)閉環(huán)控制后,可以近似地等效成只有較小的時間常數(shù) 的一階慣性環(huán)節(jié)。這就說明,電流的閉環(huán)控制改造了控制對象,加快了電流的跟隨作用,只是局部閉環(huán)(內(nèi)環(huán))控制的一個重要功能。 的一階慣性環(huán)節(jié)。這就說明,電流的閉環(huán)控制改造了控制對象,加快了電流的跟隨作用,只是局部閉環(huán)(內(nèi)環(huán))控制的一個重要功能。 用電流環(huán)的等效環(huán)節(jié)代替圖2中的電流環(huán)后,整個轉(zhuǎn)速控制系統(tǒng)的動態(tài)結(jié)構(gòu)框圖如圖6所示。

圖6 用等效環(huán)節(jié)代替電流環(huán)的轉(zhuǎn)速換動態(tài)結(jié)構(gòu)圖 和電流環(huán)中一樣,把轉(zhuǎn)速給定濾波和反饋濾波環(huán)節(jié)移到環(huán)內(nèi),同時將給定信號改成 ,再把時間常數(shù)為 ,再把時間常數(shù)為 和 和 的2個小慣性環(huán)節(jié)合并起來,近似成一個時間常數(shù)為 的2個小慣性環(huán)節(jié)合并起來,近似成一個時間常數(shù)為 的慣性環(huán)節(jié),其中 的慣性環(huán)節(jié),其中

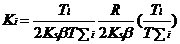

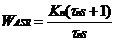

則轉(zhuǎn)速環(huán)結(jié)構(gòu)可簡化成圖7所示                        圖7 等效成單位負(fù)反饋系統(tǒng)和小慣性的近似處理轉(zhuǎn)速環(huán)動態(tài)結(jié)構(gòu)圖 為了實現(xiàn)轉(zhuǎn)速無誤差,在負(fù)載擾動作用點(diǎn)前面必須有一個積分環(huán)節(jié),它應(yīng)該包含在轉(zhuǎn)速調(diào)節(jié)器ASR中。現(xiàn)在擾動作用點(diǎn)后面已經(jīng)有一個積分環(huán)節(jié),因此轉(zhuǎn)速環(huán)開環(huán)傳遞函數(shù)應(yīng)共有2個積分環(huán)節(jié),這樣的系統(tǒng)同時也能滿足動態(tài)抗繞性能好的要求。至于其階躍響應(yīng)超調(diào)量較大,那是線性系統(tǒng)的計算數(shù)據(jù),實際系統(tǒng)中轉(zhuǎn)速調(diào)節(jié)器的飽和非線性性質(zhì)會使超調(diào)量大大降低,由此可見,ASR也應(yīng)該采用PI調(diào)節(jié)器,其傳遞函數(shù)為

式中: 為轉(zhuǎn)速調(diào)節(jié)器的比例系數(shù); 為轉(zhuǎn)速調(diào)節(jié)器的比例系數(shù); 為轉(zhuǎn)速調(diào)節(jié)器的超前時間常數(shù)。 為轉(zhuǎn)速調(diào)節(jié)器的超前時間常數(shù)。 這樣,調(diào)速系統(tǒng)的開環(huán)傳遞函數(shù)為

令轉(zhuǎn)速環(huán)開環(huán)增益為

則 在不考慮負(fù)載擾動時,校正后的調(diào)速系統(tǒng)動態(tài)結(jié)構(gòu)框圖如圖8所示。

圖8 4 搭建模型仿真系統(tǒng)按照圖9構(gòu)建。其中PI調(diào)節(jié)器、滯環(huán)比較器、電機(jī)模型采用Simulink自帶的模塊。

圖9 仿真系統(tǒng)構(gòu)建原理圖 5 參數(shù)計算在Matlab/Simulink工具箱中加載上面搭建的直流電機(jī)雙閉環(huán)調(diào)速系統(tǒng)模型。仿真的數(shù)據(jù)通過人工計算將整個模型參數(shù)直接給定,然后進(jìn)行仿真實驗。 5.1 參數(shù)的直接計算電流環(huán)的參數(shù)設(shè)計 (1)確定時間常數(shù) - 整流裝置滯后時間常數(shù)

。按表1, 三相橋式電路的平均失控時間 。按表1, 三相橋式電路的平均失控時間 。 。 - 電流濾波時間常數(shù)

。三相橋式電路每個波頭的時間是3.3ms,為了基本濾平波頭,應(yīng)有 。三相橋式電路每個波頭的時間是3.3ms,為了基本濾平波頭,應(yīng)有 ,因此取 ,因此取 。 。 - 電流環(huán)小時間常數(shù)之和

。按小時間常數(shù)近似處理,取 。按小時間常數(shù)近似處理,取 。 。

表1 晶閘管整流器的失控時間(f=50Hz) | 最大失控時間 | 平均失控時間 | | | |

- 選擇電流調(diào)節(jié)器結(jié)構(gòu)

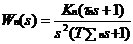

根據(jù)設(shè)計 ,并保證穩(wěn)態(tài)電流無差,可按典型I型系統(tǒng)設(shè)計電流調(diào)節(jié)器。電流環(huán)控制對象是雙慣性的,因此可用PI型電流調(diào)節(jié)器,其傳遞函數(shù)為 ,并保證穩(wěn)態(tài)電流無差,可按典型I型系統(tǒng)設(shè)計電流調(diào)節(jié)器。電流環(huán)控制對象是雙慣性的,因此可用PI型電流調(diào)節(jié)器,其傳遞函數(shù)為 。 。 檢查對電源電壓的抗擾性能: ,參看表2的典型I型系統(tǒng)動態(tài)抗擾性能,各項指標(biāo)都是可以接受的。 ,參看表2的典型I型系統(tǒng)動態(tài)抗擾性能,各項指標(biāo)都是可以接受的。 表2 典型I型系統(tǒng)動態(tài)抗擾性能指標(biāo)與參數(shù)的關(guān)系 - 計算電流調(diào)節(jié)器參數(shù)

電流調(diào)節(jié)器超前時間常數(shù): 。 。 電流環(huán)開環(huán)增益:要求 時,按表3,應(yīng)取 時,按表3,應(yīng)取 ,因此 ,因此

于是,ACR的比例系數(shù)為

表3 典型I型系統(tǒng)動態(tài)跟隨性能指標(biāo)和頻域指標(biāo)與參數(shù)的關(guān)系 | | | | | | 阻尼比 | | | | | | 超調(diào)量 | | | | | | 上升時間 | | | | | | 峰值時間 | | | | | | 相角穩(wěn)定裕度 | | | | | | 截止頻率 | | | | | |

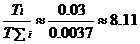

電流環(huán)截止頻率:  滿足近似條件 滿足近似條件

- 校驗護(hù)綠反電動勢變化對電流環(huán)動態(tài)影響的條件

滿足近似條件 滿足近似條件

- 校驗電流環(huán)小時間常數(shù)近似處理條件

滿足近似條件 滿足近似條件

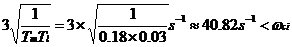

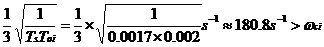

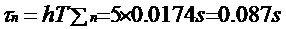

轉(zhuǎn)速環(huán)的設(shè)計 - 電流環(huán)等效時間常數(shù)

。取 。取 ,則 ,則

- 轉(zhuǎn)速濾波時間常數(shù)

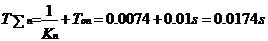

。根據(jù)所用取 。根據(jù)所用取 。 。 - 轉(zhuǎn)速環(huán)小時間常數(shù)。按小時間常數(shù)近似處理,取

- 選擇轉(zhuǎn)速調(diào)節(jié)器結(jié)構(gòu)

按照設(shè)計要求選擇PI調(diào)節(jié)器,器傳遞函數(shù)為 。 。 - 按跟隨和抗擾性能都較好的原則,去h=5,則ASR得超前時間常數(shù)為

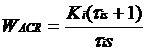

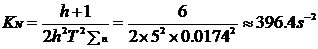

由 可求得轉(zhuǎn)速環(huán)開環(huán)增益 可求得轉(zhuǎn)速環(huán)開環(huán)增益

于是,可求得ASR的比例系數(shù)為

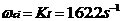

轉(zhuǎn)速環(huán)截止頻率為

滿足簡化條件 滿足簡化條件

- 轉(zhuǎn)速環(huán)小時間按常數(shù)近似處理條件

滿足簡化條件 滿足簡化條件

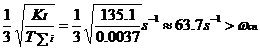

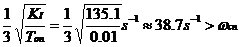

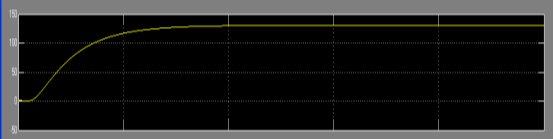

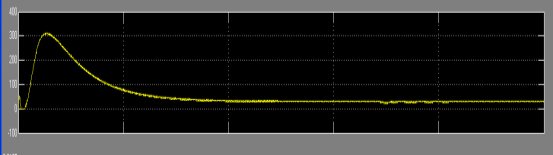

5仿真具體參數(shù)仿真設(shè)計的具體參數(shù)為即直流電動機(jī)額定參數(shù) ;平波電抗器 ;平波電抗器 ;電流環(huán)反饋系數(shù) ;電流環(huán)反饋系數(shù) ,三相晶閘管平均失控時間 ,三相晶閘管平均失控時間 ,電流環(huán)小時間常數(shù) ,電流環(huán)小時間常數(shù) ;轉(zhuǎn)速環(huán)反饋系數(shù) ;轉(zhuǎn)速環(huán)反饋系數(shù) ,中頻寬度h=5。電流調(diào)節(jié)器中比例放大系數(shù)為1.4598,積分系數(shù)為30;轉(zhuǎn)速調(diào)節(jié)器中比例放大系數(shù)為11.7,積分環(huán)節(jié)的放大系數(shù)為87。通過對 ,中頻寬度h=5。電流調(diào)節(jié)器中比例放大系數(shù)為1.4598,積分系數(shù)為30;轉(zhuǎn)速調(diào)節(jié)器中比例放大系數(shù)為11.7,積分環(huán)節(jié)的放大系數(shù)為87。通過對 參數(shù)變化范圍方針實驗的探索而知,當(dāng) 參數(shù)變化范圍方針實驗的探索而知,當(dāng) 在50~80范圍內(nèi)變化時,同步脈沖觸發(fā)器能夠正常工作;當(dāng) 在50~80范圍內(nèi)變化時,同步脈沖觸發(fā)器能夠正常工作;當(dāng) 為50時,對應(yīng)的整流橋輸出電壓最大;而180對應(yīng)的輸出電壓最小,它們是單調(diào)下降的函數(shù)關(guān)系。為此,將限幅器的上、下限幅設(shè)置為[130 0],用加法器加上偏置“-180” 為50時,對應(yīng)的整流橋輸出電壓最大;而180對應(yīng)的輸出電壓最小,它們是單調(diào)下降的函數(shù)關(guān)系。為此,將限幅器的上、下限幅設(shè)置為[130 0],用加法器加上偏置“-180” 后調(diào)整為[-50 -180],再經(jīng)過反向器的應(yīng)用實現(xiàn)[50 180]的范圍。同時電流調(diào)節(jié)器的輸出限制為[-130 130],轉(zhuǎn)速調(diào)節(jié)器的輸出限制為[-40 40]。為了觀察數(shù)據(jù)方便時給定轉(zhuǎn)速電壓和仿真電壓比較簡單我們?nèi)∞D(zhuǎn)速反饋系數(shù)為1,電流反饋系數(shù)為0.005。 6 仿真結(jié)果經(jīng)以上分析,得直流電機(jī)雙閉環(huán)調(diào)速的動態(tài)波形,仿真結(jié)果:圖10為轉(zhuǎn)速波形、圖11為轉(zhuǎn)矩波形、圖12為電樞電流波形。

圖10 轉(zhuǎn)速仿真波形

圖11 轉(zhuǎn)矩仿真波形

圖12 電樞電流仿真波形

從仿真結(jié)果來看,轉(zhuǎn)速波形在0.8s達(dá)到穩(wěn)態(tài),轉(zhuǎn)速達(dá)到額定轉(zhuǎn)速130s/rad系統(tǒng)。 7 結(jié)束語利用雙閉環(huán)直流調(diào)速系統(tǒng)調(diào)節(jié)器的工程設(shè)計方法確定2個調(diào)節(jié)器的參數(shù),在結(jié)合雙閉環(huán)調(diào)速系統(tǒng)的今本工作原理確定2個調(diào)節(jié)器的限幅值,調(diào)用Matkab/Simulink中的基本模塊,按工程實際改變相應(yīng)模塊的參數(shù),設(shè)定合適的仿真算法、仿真時間、步長、相對誤差等,很容易建立起雙閉環(huán)直流調(diào)速系統(tǒng)動態(tài)模型的仿真模型。通過對直流電機(jī)雙閉環(huán)調(diào)速系統(tǒng)動態(tài)模型的分析,在Matlab/Simulink工具箱中搭建了直流電機(jī)上閉環(huán)調(diào)速的動態(tài)模型。用該模型對一實例進(jìn)行了仿真,通過仿真可知,此方法所得結(jié)論與理論值相吻合。此模型與以往的模型不同,差別在于以往模型中的參數(shù)都是給定數(shù)值,而此模型則是把所有的固定參數(shù)都轉(zhuǎn)換成變量的形式,以適應(yīng)在不同的工程需要當(dāng)中。

完整的Word格式文檔51黑下載地址:

直流電機(jī)雙閉環(huán)PID調(diào)速系統(tǒng)仿真.doc

(823.75 KB, 下載次數(shù): 101)

直流電機(jī)雙閉環(huán)PID調(diào)速系統(tǒng)仿真.doc

(823.75 KB, 下載次數(shù): 101)

2018-12-12 16:44 上傳

點(diǎn)擊文件名下載附件

設(shè)計原理 下載積分: 黑幣 -5

|